随着对材料的不断探索,热塑性复合材料市场需求增长迅猛,美国复合材料制造者协会ACMA为此专门成立了一个复合材料增长组,目的就是向终端用户和热固性复合材料制造商大力推广和宣传热塑性复合材料,以此来让热塑性复合材料拥有更多的市场。在国外掀起热塑复合材料的潮流之际,国内市场高性能热塑性复合材料的应用却还处于“波澜不惊”的状态,无论是制造商还是客户,似乎都还没有正式进入状态。

不过,随着热固性碳纤维复合材料的竞争趋于白炽化,一些制造商意识到了热塑复合材料的巨大市场,特别是其可回收特性符合当今“保护环境,绿色发展的理念”。纷纷开始尝试用热塑性复合材料来制造,想通过热塑性复合材料打破发展瓶颈。挪恩复材在热固性碳纤维开发的基础上率先进入高性能热塑性碳纤维开发的行列,高性能热塑性碳纤维复材也由此引发了业界的关注。

高性能碳纤维增强复合材料采用的树脂基体在耐热性和机械强度方面都展示出普通热固性树脂难以比拟的性能优势。例如在航天、航空领域中使用的热塑性碳纤维复合材料,其树脂基体的Tg值须大于177,在机械强度方面,通常要求抗拉强度大于70MPa,抗张模量大2GPa,个别情况下要求能分别达到100 MPa和3GPa,另外,材料良好的韧性决定了更好的损伤容限和更轻的结构,这对于飞机控制表面和机身之类的薄型结构来说特别重要。在此情况下,只有高性能热塑性碳纤维复材才能完成这样的使命。

不仅在材料本身的性能方面有更大的优势,热塑性碳纤维复材通过熔融实现重塑的特点,也使其与热固性碳纤维复材产生了差异:首先,热固性碳纤维复合材料需要用紧固件或者胶粘结的方式实现部件之间或者与其它金属件的连接,热塑性部件却能直接焊接在一起,省去了紧固件的重量和成本,这为碳纤维实现轻量化增加了有力的砝码;其次只要熔融就可以重塑使复合材料的循环利用成为可能,虽然还没有批量回收再利用的案例,但是热塑性复合材料的再生性具备一定的理论基础。例如,对热塑性聚酰胺复合材料的再生粒料性能进行了测量,把它们与新生等同物进行比较,发现它们仍然具有85%的原始内在性能,这为如何绿色环保地利用碳纤维复合材料提供了新思路;再者,这种固化方式能够在相对更短的周期时间里生产出厚而复杂的制件,使热塑性碳纤维增强复合材料比热固性的生产效率提高了许多倍。

目前国内热塑性复合材料的发展有两头“拦路虎”,一是技术,二是成本。据挪恩复材研发人员介绍,热固性树脂在固化前可以比较容易地转变为低粘度状态,浸渍纤维不那么困难。而高端热塑性复合材料不一样,高性能热塑性树脂本身具更高的基体粘度,材料的流动性不会象某些低粘度树脂那样好。可以说,大多数的高性能塑性树脂都是难溶难融甚至不溶不融的,这就给复合材料的树脂浸渍和成型加工带来了挑战。而且,加工温度越高,在生产过程中树脂越容易热氧化或降解。因此,热塑性树脂的高粘度成为其成型最大的困难,这对生产设备也提出了更高的要求。

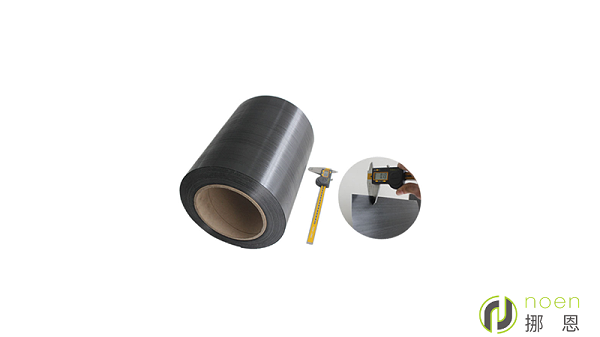

从成本来说,“产品专为耐受高温或者其它特定性能而开发,技术研发上的投入比传统热固性体系要多很多”,据挪恩复材研发人员透露,“高性能热塑性树脂基体价格更昂贵,例如我们采用的PEEK、PI树脂等,这都是普通热固性树脂价格的许多倍,再加上碳纤维材料,成本方面就比较惊人了。”道路是坎坷的,但是挪恩复材依旧会不断地投入研发,如今挪恩复材积累了大量的经验,不仅可以生产热塑性复合材料制品,而且成为国内为数不多的 预浸带生产厂家。这不仅是一个公司的进步,也是国内复合材料领域的突破。希望在今后国内厂家的共同努力下,国内复合材料技术可以位列国际领先地位。